歼20隐身战斗机

最近有海外媒体称歼20将于明年开始量产,年产能可以达到14架。按照歼20首架验证机首飞的时间、以及2016号样机上的特征变化来看,歼20确实离批产已经相当近了。通常对于战斗机来说,五个方面制约了它的产能,而这五个因素对歼20影响有多大?

一、生产规模的经济性与持续性

对于战斗机来说,产能高低和经济性有非常密切的关系。比如先进战斗机里,经济性和产能最好的机种就是F16。因为它的市场销量极大,目前制造总量超过了4500架以上,研制费用、工艺和管理成本都被分摊到了最低。而相反,以阵风为典型的一些欧洲战斗机,始终陷入了生产少、成本高、卖不出去;维持生产线和人员薪金福利要很多钱,成本更高,价格更高的恶性循环。

但是对于歼20这样具备隐身和很强的持续超音速飞行能力(目前还没有合适的发动机能支持歼20实现真正的超巡),而且机动性极佳的真正第四代制空战斗机来说,外销基本是不可能的。这一点从美国的政策就能看出来,他们向全世界的同政治立场国家不遗余力的贩卖F35,甚至不惜在外交和经济政策上进行绑架推销;而对于F22,则由国会专门立法,禁止出口给任何一个国家,哪怕是以色列和日本。

图:一眼看不到头的F16装配车间。F16的产能规模是个无法复制的特例。

图:F22的总制造数量远低于美军历史上任何其它主力战斗机型,这涉及到美国国内的政治问题。歼20的数量会比F22多很多。

因此对于歼20来说,由于仅针对国内空军和海军的市场,它的总制造数量不会太多——接近1000都是不可能的。因此在生产线数量等总体的产能规划上,歼20每年的产量都不会规划得特别多。不妨做一个极端性的假设:如果加大生产线数量,把歼20产能规模扩充到每年100架,那么最多只需要6-8年就能把全部订单生产完毕——那之后生产线和工作人员怎么办?

参照F22的生产经验和我国的国情来说,歼20最终的目标产能如果在年24架左右,就能较好的兼顾经济性和持续性。当然这很大程度上也受到国际局势的影响,如果战争威胁突然持续增大,那么不惜代价的扩充产能就是必然的选择。

二、发动机

从飞机具体部件对产能的限制来看,发动机毫无疑问是最大的瓶颈之一,这一方面的教训在我国历史上不可谓不惨痛。目前从照片的喷管结构形式判断,歼20上装备的都是俄制AL31-F系的发动机,但是具体型号不明。

图:AL31F发动机

从俄罗斯媒体报道的新闻时间来推断,这两年俄罗斯出口给中国的AL31-F发动机都已经是经过改进的AL31-F-M系列,性能更好,很多较为过时落后的部件和设计都被改进了;比如改进过的压气机,发动机控制系统更换为数字电子控制等等。至于未来是否会使用新苏35上的117S发动机,目前还不清楚。

如果俄方的供货不出现大的问题,AL31-F系发动机应该会在歼20上一直使用到涡扇15发动机定型并且稳定批产为止。这个和太行质量是否可靠无关,而是太行发动机本身设计意图偏重于低空的亚、跨音速性能;利用更大的涵道比多吸空气来实现少烧油,多增推。但是一旦到了1.2倍音速以上的超音速阶段,这类发动机的推力衰减就会非常快。

图:涡扇15

即使是地面台架测试时,推力能达到13.2吨(最初设计指标)的太行,超音速飞行状态下推力也不如12.5吨台架推力的AL-31F。而且更大涵道比的发动机直径也更大,会迫使飞机采用更大的后机身截面积,这本身就要带来超音速阻力的增加。事实上歼10在首飞成功以后,设计方力排众议要给后机身进行减阻改进,就是因为原来的设计为了照顾太行发动机的安装尺寸而过粗了。

从目前来看,中俄在很长时期内都会继续保持战略同盟的关系。俄罗斯对中国的军用发动机出口,并没有对除了苏27SK合同执行纠纷以外的范围做出什么限制,因此在涡扇15稳定批产以前,俄制发动机的产能应该不会对歼20产能形成限制。

三、有源相控阵雷达

高性能的机载火控雷达也是战斗机产能的关键瓶颈——没有雷达的战斗机,最多当成运动飞机玩玩。具体到雷达内部的部件来说,高性能的天线和微波发射部件是设计和制造难度最大的部分;材料要求、加工精度都非常高,生产合格率低,报废率高。

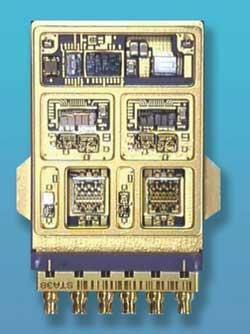

图:F35相控阵雷达上的T/R组件

图:类似歼20这样的核心主力机型,至少需要1800~2000个T/R组件。

尤其是歼20采用的有源相控阵雷达,在非常有限的天线尺寸内,就要装进去1800~2000个T/R(Transmitter and Receiver,发射器与接收器)组件。单个组件的功率大、体积小,数量要求又极多;如果电子工业水平跟不上来,这样的雷达根本无法量产实用化。不过我国近年来在电子工业领域一直以极为惊人的速度在高速发展,最近几年各类机载相控阵雷达型号出现了井喷的现象,因此歼20批产时,雷达的产能应该不是大问题。

四、机身钛合金大框

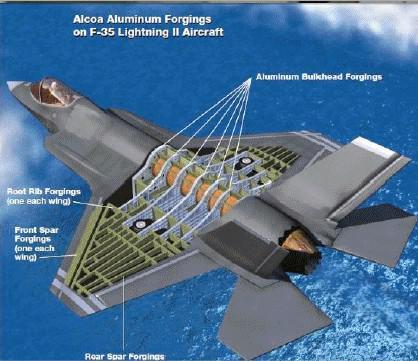

除开发动机和雷达这样的部件,而从第四代战斗机本身的结构制造上看,对于产能限制最大的部件,来自于锻造钛合金的大型机身框架。对于F22和歼20这样的战斗机来说,它们对于成本忍受能力高,更强调性能;钛合金虽然加工难度非常大,但是和铝合金相比,满足相同强度和刚度要求的情况下,它占用的机身内体积要小很多。

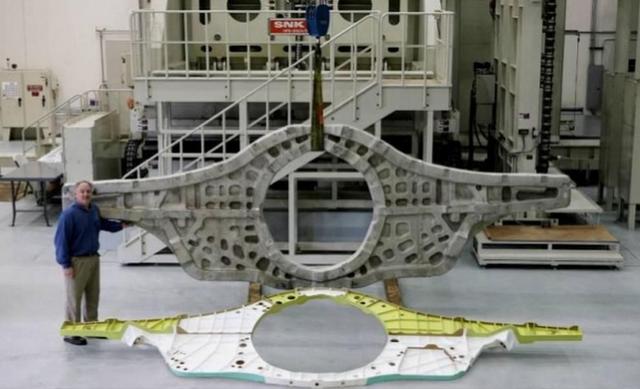

图:F15框架的钛合金铸件毛坯和锻造成品,需要五万吨压力成型

尤其是靠近发动机高温部位的框架结构,由于铝合金耐热性很差,必须使用钛合金或者钢材,而钛合金在重量上比钢材要轻得多。而这类钛合金大框架,尤其是整体式框架,非常耗费工时。比如以大量采用钛合金结构的F15为例,它的总生产工时中,零件制造工时占到一半,而这一半里有2/3被用在了钛合金的加工处理上。

这些框架在从基本原料,通过锻造(或者近似于锻造的高温高压铸造)的高温高压消除内部缺陷并形成大概的基础形状以后,还要需要好几百个工时进行进一步的精密加工修正,并进行热处理和检测验收。即使是不算前面面的锻造周期,也至少需要一个多月的时间才能完成交付。比如以F22为例,在冷战结束、生产强度放缓以后,它的钛合金大框交付周期基本是2-3个月左右。

图:F35的铝合金大框锻造部件,与最终成品之间的对比,中间要挖掉多少材料一目了然。即使是好加工的铝材,做成这样也至少要花大半个月以上。

图:F35的铝合金大框,廉价机种的定位暴露无遗,F15、F22这里全都是钛合金。

特别值得指出的是,钛合金3D打印技术目前还处于很不成熟的阶段,快速的加热和冷却使部件内部存在大量错位和热应力的问题目前还没有很好的解决办法,对于成型产品的内部缺陷控制还很乏力。3D打印产品的力学性能和锻造以及热等静压铸造等传统工艺还有明显差距,并不能真正实用在高性能战斗机机身大框这样的核心部位。

五、大型复合材料部件

对于第四代战斗机来说,机身结构的制造耗时里,钣金件占用的比例比三代机要低很多;大头除了钛合金框架这些机加件以外,主要还在于大型的复合材料结构部件上。这些关键的大件,交付周期基本上也要1-2个月,并不比钛合金框架快多少。

比如铺层这个工艺,在90年代末到21世纪初时,我国还只能采用人工手动来铺层;把碳纤维编制成的布料,按照设计需要在模具里按不同的方向和角度一层层铺好。不仅极其耗费人力和时间,关键是质量控制上难以稳定,因为不同人员之间的技能水平和身体状态以及责任心始终都不一样。

图:在模具上进行碳纤维的自动化铺放,这类先进设备我国要自产实用型号还需要时间。

成飞通过与波音空客等西方民机业务的合作,尤其是近年承接波音787方向舵等大型部件时,引入了大量的先进生产设备、技术,积累了大量工艺和质量控制经验,极大的强化了产能。比如进口的全自动铺层设备不仅制造速度快,而且质量稳定性好。

事实上民机上大型复合材料部件的制造技术,与军用飞机是完全互通的;成飞获得的这些能力,都可以无缝转移到歼20机翼等核心部件的制造上。因此这一方面对歼20的产能限制,比钛合金框架要小得多。(文/候知健)

图:成飞制造的波音787-9方向舵,这个尺度已经远超战斗机部件的需要了。