一、热机的种类

热机的种类不是那么多。自蒸汽机发明以来的科技进步史,见证了种类创新之艰难。

传统物理热机类,绝大多数都是基于液气闭合朗肯(Rankine)循环,少数是气相循环的,例如斯特林(Stirling)热机;

燃烧类热机,则为开环式燃气消耗性循环,如内燃机、气轮机等。

我不满足于在现有种类上,搞小改小革的发明,干脆一不做二不休,直接创造革命性的新种类:固液相变多缸封闭循环的新一类热机。

为何现有机种没有一个胆敢甩掉气相呢?惯的,全是惯的,都被大气磅礴的膨胀性惯坏了。就连教科书表述热力学全部定律时,都要指明气相的存在!

固相被认为流动性差,没法参与高速传质循环,虽然传热还凑合。现有热力学定律表述全部避谈固相,尽管这样,我仍认为全部定律照样适用含有固相环节的循环。

固相和液相在经历非相变状态过程时,热胀冷缩的尺度甚至小至肉眼不察的程度。若非特立独行的科学家,岂敢用这个相态做功!好在相变过程的体积胀缩还算看得到,尽管大部分物质的变化率不到10%。

所以说,任何人只要抛弃气相做出热机,发明者就算是开辟了一个新种类和一片新天地。

二、新种类什么情况?

当今所有种类的热机,有一个共同的特点:做功一定是通过气体膨胀实现的。

我认为,这也正是现有机种的效率,绝大多数达不到卡诺效率一半的原因。而且,低密度气相的存在导致体量庞大、功率密度低,甚至循环过程的质量守恒,也不见得能保障,例如热电厂尽管有高耸入云的冷却塔,仍然难免排空无法及时凝水的水蒸汽乏气。有电厂经验的读者不妨晒晒数据--排空乏气的比例。

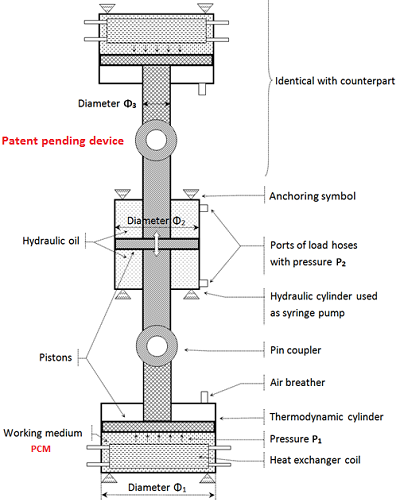

只有不再依赖气体膨胀做功,才能从热机的相态循环彻底去掉气相。我的新发明正是基于这一出发点,大胆采用固液相变物质(Phase Change Materials, PCM)作为工质。

相变工质的体积变化,通常在1%至20%之间,例如水10%,猪油15%。这与气体膨胀的成百上千倍的体积变化相比,低了好几个数量级。

由功率表达式W = PV可知,要使新种类热机与传统热机的做功能力不相上下,只好堤内损失堤外补,即体积膨胀的减少,须有压力的相应数量级增加来补偿。

果然,绝大部分相变物质恰好如人所愿。例如水这个相变物质,其结冰膨胀压高达约3000大气压,这比热电厂的做功蒸汽压大了几个数量级。冬天未保护好的水管,常可见到冻裂的现象,仅此就可窥见一斑。据报道,有好奇人士测试1寸壁厚的铸铁容器的耐冻性,充满水后置于零下30度以下的户外,竟然也冻裂了!

其实,任何相变物质,只要有相图,就可以知其相变压力,否则只好做实验测定。学界至今尚无通用相变压力计算公式,建议相关学科带头人尝试理论推导。

适用的相变工质,必须至少有5%的体积变化,且越大越好。太小则被正常的热胀冷缩干扰,或者说,期待的高相变压会被热胀冷缩抵消,这类似于有用信号被无用的噪声淹没。

三、动力传递

利用相变压力做功,可有多种选择。有人会想到:直接由活塞传递此蛮力推动增速齿轮。此法固然不错,但缺点也不少,尤其不便于远程输送,以及多元做功叠加困难。

灵活性好很多的液压做功,当属上乘之策。

共轭液压单元输出的交流承压油流,经四只单向液压阀桥式整流后,再经液压流蓄能器“滤波”后,就可以推动液压马达了。

液流与电流其实是对偶的,液压与电压也这样。液压元件与电子元件还可类比:单向阀=二极管,蓄能器=电容器,等等。不象电马达那样可有直流和交流两种选择,液压马达只能是直油流,虽然交油流马达理论上可行,但制造成本太高,所以市面见不到。

任何热机要想发电,最后一级一定是发电机。相变热机的液压马达,通过转轴耦合驱动发电机。

四、热功效率

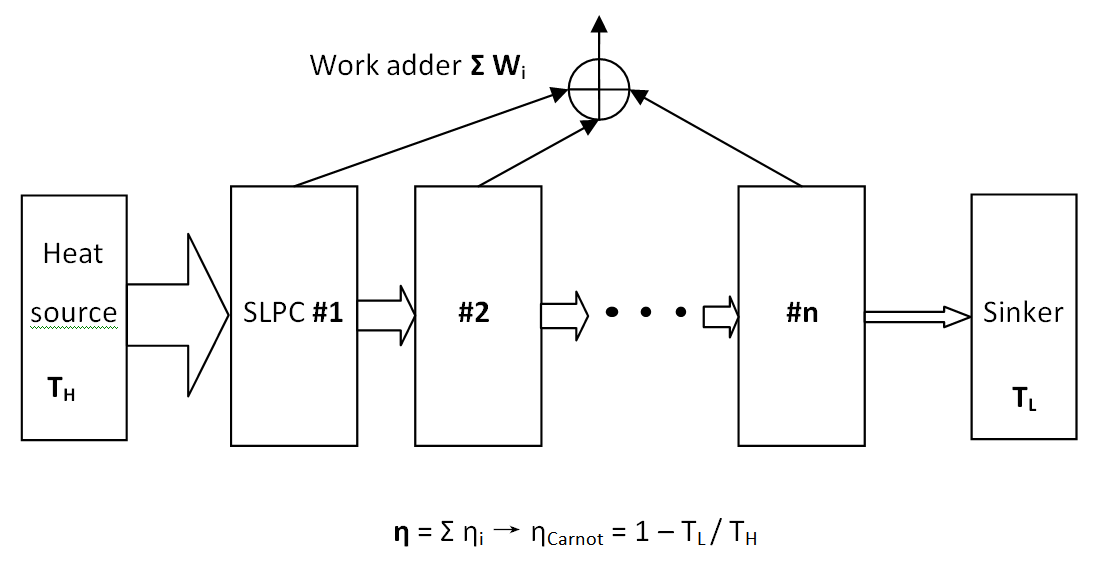

单缸相变热机的效率大约在5%至10%之间,依所用相变工质而定。寒碜是寒碜点,好在造价十分低廉,也不需要很大的温差。这一特点注定了适用的构型,必然是多极串联的,以便大幅度提高效率。

可以轻易证明:串联的效率提升近似线性增长。

在串联状态下,前级做功后的废热,全部当作后级的热源,所以愈往后级,被各级提功后的废热愈来愈小,直至末级进入热沉。

从不切实际的数学角度看,只要级数足够多,且每级所用相变工质的熔点等于凝固点,就能使最终废热为零,也即越狱了卡诺效率。

但实际物理上不是这样的,因为通常的凝固点要低于熔点少许。使得每级所需承接的最小温差必须大于某个阈值。

可这样间接表述热力学第二定律:任何热机的效率不得突破卡诺效率极限。

串联线形增长的良好势头,使得多缸相变热机逼近卡诺效率有了可能。

从实验结果来看,普通温差的系统,4缸开始就接近Rankine 循环效率,6至8缸就开始接近Carnot循环效率。总温差越大,所需缸数所需越多。

四、应用前景

1、家居太阳能发电蓄热

风靡全球的PV光伏电池固然不错,但不能蓄热,且PV连同逆变器成本高昂。

下图展示了新型太阳能集热与发电配置图。

真空热管可将蓄热材料加温至200 °C,当然家用热水器不需要这么高温,但用来供应热机自然就是越高越好。不妨将水箱中水替换为熔点150°C以上的相变物,这样更能满足相变热机对热库温度恒定性的偏好。

如此这般下来,四缸热机效率25%就很满意了。考虑到集热器效率和发电机效率,从太阳能到负载的系统效率仍可达14%,这就与太阳能发电板的硅光电池效率相当了。

2、可充热包驱动的零排放汽车

有轨电车通过两根“辫子”接上头顶的电力线,如今可以剪掉“辫子”装上电池了;内燃机车慢慢烧着燃料满街跑,能否卸下油箱装上热池跑呢?

也即:不是在街上,而是“躲”在某个角落,把该烧的燃料一次烧完,将烧出来的热能预存到热池里,上街跑的时候,再带上它作动力慢慢消耗。

尽管热池对电池,名字很对仗,但没人用就绕口,不妨通俗地称之为烧包。

我发明的革命性新种类热机,吹响了烧包机车时代即将到来的号角!

马斯克的电动车虽然叫得响,死穴也是明摆着的:昂贵的锂电池包!

我的这一发明,必将以两大优势:低廉的成本 + 充热方法的灵活多样性,正面挑战锂电池汽车。

从有效能量密度来看,两者可做到旗鼓相当。这得看我的这个大烧包保温瓶中装的是啥相变材料了。计算如下:

相变储能材料选用锂基化合物:20% LiF + 80% LiOH,熔点427 °C,此温下的理想卡诺热机效率57%(假定春天气温),熔化热1163 kj/kg = 323 wh/kg。

不敢奢望卡诺效率57%,但假设用8缸相变热机可逼近至50%效率,则可输出机械能密度约160 wh/kg。忽略保温热包的泡沫绝热材料和容器的重量,可见这个数显然与锂电池不分伯仲。所以,若70kg的锂电包,充满电能跑200km,则我这个等重的烧包车充满热能后,也应该达到这个谱。

研究遍所有相变材料,要在这个四百多度的温区,达到与锂电池同等能量密度,还真只有上述含锂化合物可以达到。尽管这样,烧包的成本还是远低于锂电,而且省去了锂电必不可少的配套贵金属钴。

注意:烧包内的相变物质,是以储能为目的,希望相变导致的体积变化率越小越好,以免胀破烧包。所以,不要称之为工质,免得与做功的缸内相变工质混淆。

只有一项指标,我甘拜下风:能量静置慢漏。锂电半个月不用,漏电率估计不会大到开不动车了;而我的烧包静置4天后也许凝固了,最好重新充热。

所以说:烧包充热完后,因该尽快用,不要闲置。这跟开水保温瓶一个道理,不要放到2天后再拿去泡茶喝。

既然这样,索性将这种另类新能源车,配置成续航里程仅50km,主打上班族市场,早晚用2次上下班,回家每天充热。这样就没有必要向锂电能量密度看齐,放弃不便宜的锂基相变材料,专挑廉价的即可,例如硝酸钾等熔点相似的熔盐。

至于充热方式,那就多得很。最简单的就是:烧包内置大功率电炉丝,市电插头,方便随处可充。因为相变热机效率高到可与热电厂媲美,所以用市电充热仍是绿色环保的,就算热电厂烧煤,环境也不吃亏。

要达到更大的灵活性,烧包内应该内嵌专用换热器,以供外部充热循环。这样的好处是,电力不足的农村车主,可以用煤或柴火炉子充热。只要做好防火措施,甚至可将炉子随车带,随时想充就充,或像电池浮充电那样浮充热。

一旦搞成浮充热,车子就相当于配置了外燃机,跑车的同时也在烧燃料。此时烧包完全可以进一步瘦身,只要断火后仍能跑1km即可。这时候的烧包相当于发挥了内燃机大飞轮的作用。

车顶还可以配置一个太阳能高温集热板,此法浮充烧包不足以替代外充,但是可以节省正式外充的能耗。

车主家安装一部大抛物面聚光镜,用其给烧包充热将节省大量充热成本,是值得鼓励的零碳绿色举措!

至于未来星罗棋布的充热站,开设成本低廉,不像特斯拉的充电桩那么昂贵,充热方式店家可灵活自定,反正司机客人不用傻等,交钱换完烧包就走。

五、结语

英语的相变 phase change 与变脸 face change 是一个意思。

把固相用于热机循环的一态,也算是别出心裁,完全不按科研套路出牌嘛。

恰巧,美国总统川普的变脸威力也特别巨大--地球也要抖三抖,且从不按牌理出牌。有鉴于此,特行使发明人的命名权,将此新型热机的英文名称定为Wei-Trump engine,以表彰铭记川普的雄才大略和特立独行式思维!

值此新发明问世之际,钢铁侠马斯克,风尘仆仆赶来上海,签约他的特斯拉电动车中国生产基地。

那么,烧包和电包,哪个才是你的包?坚信不久的将来,主流的回答一定是:烧包、烧包、再烧包!

虽然形势一派大好,但革命尚未成功,同行仍需努力!

欢迎有兴趣的投资方,以及有志于合作研发、开拓市场的生产厂家与我联系。

转载本文请联系原作者获取授权,同时请注明本文来自魏焱明科学网博客。

链接地址:blog.sciencenet.cn/blo...23757.html

一种基于固液相变多缸循环的“魏--川普热机”即将问世

打印

被阅读次数

登录后才可评论.